Latest news and updates in the industrial power module sector

Date:1970-01-01

Publisher:Bettpower

Prev: No more.

Next: No more.

Tel:020-32166196

Phone:19157411290(Sandy)

Email:info@bettpower.com

Address:Building A1, No.1 Doutang Road, Huangpu District, Guangzhou City, Guangdong Province

- Product

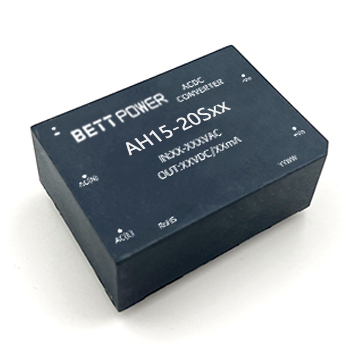

- AC/DC Power Module

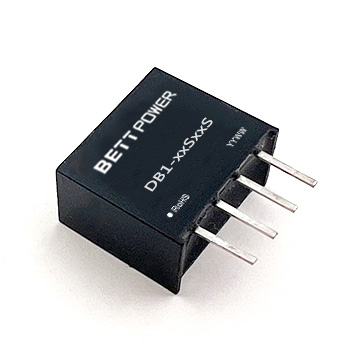

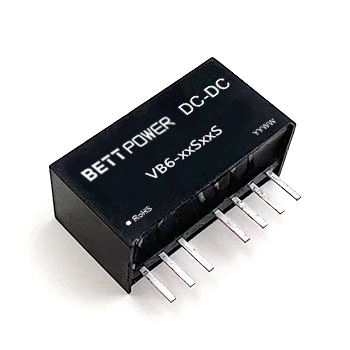

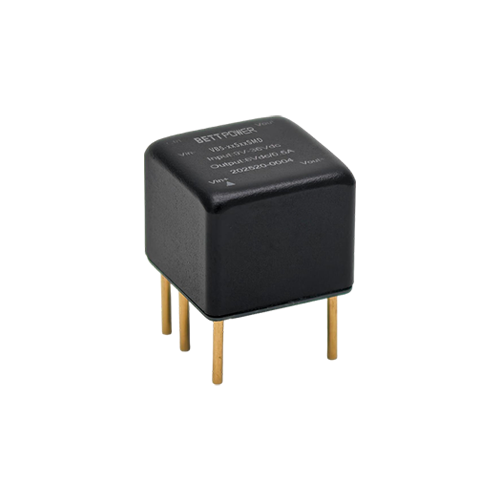

- DC/DC Power Module

- Support

- Application

- Sample Request

WeChat

WeChat

COPYRIGHT © 2015-2026 Bettpower Guangzhou Electronic Technology Co., Ltd. ALL RIGHT RESERVED

The current total of 22 users are browsing

Sample

Sample

Tel

Tel

Email

Email

TOP

TOP